Mit verantwortlich für die Innovationsprojekte bei DMK ist Karl Eismann, Director Operations für die Business Unit Private Label. Der gelernte Molkereifachmann und Diplom-Ingenieur der Milchwirtschaft arbeitete unter anderem für Nestlé, Kraft Foods / Mondelēz und Hochwald. Zuletzt war er Geschäftsführer der Jermi-Gruppe, eine schwäbische Molkerei.

Unser Transformer

So nennt sich das neue Projekt, das für die Werke in Altentreptow, Edewecht und Georgsmarienhütte ausgerollt wird. Hier entstehen ganz neue Möglichkeiten im Käseaufschnittbetrieb: Drei neue Hochleistungs-Aufschneidelinien kommen zum Einsatz, die in Zukunft ein sehr großes Stück Wertschöpfung beim Verpacken von Käse für den Lebensmitteleinzelhandel generieren werden.

So war es vorher:

Der in unseren Käsewerken hergestellte Blockkäse wurde bisher in mehreren aufwendigen Schritten verarbeitet: die Käseblöcke à 15 Kilogramm händisch transportiert, die Folie aufgeschnitten, der Block aufs Band gelegt und dann in große Stücke geteilt, in Packungen gestapelt und schließlich auf einem Drehteller von drei Mitarbeitern in Kartons sortiert. Zwischen sieben und acht Personen waren und sind hier für die einzelnen Schritte im Einsatz. Im Zuge des immer stärker werdenden Nachwuchskräftemangels ist dieser Aspekt zu einem hohen Risiko für DMK geworden. Käse ist zudem ein teures Produkt: Ein Kilo Käse entsteht aus zehn Kilo Rohmilch – und die Produktion erzeugt Verschnitt, da der Käselaib für Endverbraucher und Verpackung an beiden Enden begradigt werden muss.

Die Lösung:

Die neue Aufschneidemaschine nimmt einen Fünfzehn-Kilo-Block Käse in einen Scanner auf. Hier wird jeder Block mit Hilfe von künstlicher Intelligenz vermessen. Während beim Verschnitt vorher bis zu drei Gramm verloren gingen, optimiert der Scanner den Verlust auf nur noch ≤0,2 Gramm. Auch die immer schwierigere Suche nach Arbeitskräften in diesem Bereich entfällt fast vollständig: Während die Rohkäseblöcke vorher noch von Hand auf die Bänder gelegt werden mussten, nimmt heute ein sogenannter Cobot den Käse von der Palette und legt ihn aufs Band. Kleine Roboter entfernen die Folie und entsorgen sie. Anschließend werden die vorher intelligent vermessenen und vorportionierten Käsestangen zum Hochleistungsslicer geführt, und ein schnelldrehendes Messer schneidet circa 1.600 Scheiben Käse pro Minute. Die Maschine verfügt über ein Rüttelboard, das den vorher geschnittenen Käse akkurat in die Packungen sortiert. In der sogenannten „Endverpackung“ kommt der Käse automatisch in die Verkaufstrays und geht dann zur Palettierung. Einerseits erfordert die neue Maschine weniger Einsatz von Arbeitskräften, andererseits erfolgen die Arbeitsschritte wesentlich hygienischer. Nur noch ein Hauptmaschinenfahrer und ein Controller an der Linie sind nötig. Ende des Jahres sind die ersten drei Anlagen im Einsatz.

Aus Alt mach Neu und – Steigerung der Herstellungskapazität um 25 %

Im holländischen DMK-Standort Kaatsheuvel werden die Kapazitäten bei der Aufschneidelinie verdoppelt – durch eine Art Win-win-Situation

So war es vorher:

Bisher wurde die Käsescheibenlinie im niederländischen Werk Kaatsheuvel auf nur zwei Bahnen gefahren. Da die Kapazitäten im Werk selbst zu gering waren, wurde ein Teil der Herstellung an einen externen Dienstleister vergeben. Um wettbewerbsfähig zu bleiben und auch hier auf die immer schwieriger rekrutierbaren Leiharbeiter zu verzichten, hatte das Werk die Idee, die Leistung der Scheibenlinie mit geringen Mitteln zu verdoppeln.

Die Lösung:

Anders als bei den neuen Hochleistungslinien in Deutschland hatte sich das Werk in den Niederlanden Gedanken darüber gemacht, was man aus freiwerdenden Anlagen aus anderen Standorten sinnvoll nutzen und was man weiterhin von der alten Linie verwenden könnte. Was müsste man neu beschaffen? Erneuert wurde der Slicer und es wurden Cobots – kollaborierende Roboter – angeschafft für das Beladen der Linie mit Blockkäse und für die Palettierung der Verkaufstrays. Die Transportbänder wurden von zwei auf vier Bahnen angepasst und der Einsatz einer generalüberholten Verpackungsstation aus einem deutschen Standort, der sogenannten Tiefziehmaschine für Käsepackungen, rundeten die Investition ab. Somit entstand eine fast neue Anlage, welche die Kapazität des Standortes um 25 % erhöht – bei gleichzeitiger Senkung aller Fixkosten.

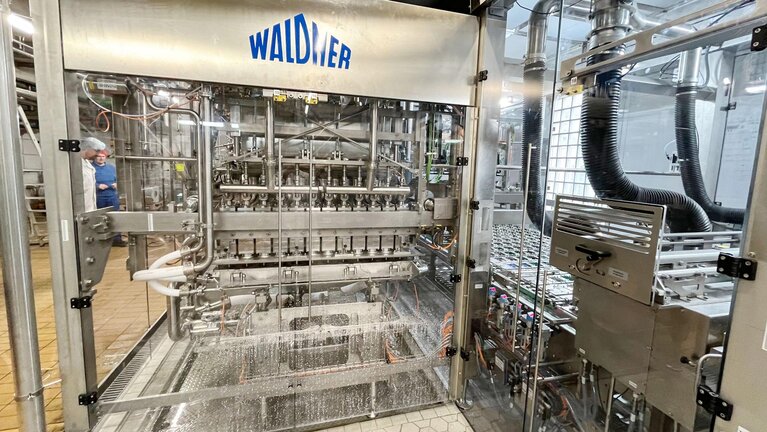

Der Waldner

Ein neuer Alleskönner ersetzt in der Frischkäserei Zeven die alte ERCA-Anlage. Der MILRAM Frühlingsquark wird damit in höheren Mengen, wesentlich nachhaltiger, kostengünstiger und ressourcenschonender produziert.

So war es vorher:

Bisher wurde zur Produktion des Frühlingsquarks der Becher aus einer Folie „tiefgezogen“. Die hierzu eingesetzte Folie war leider aus PET (Polyethylenterephthalat), einem nicht recyclingfähigem Kunststoff. Nach dem Herstellen des Bechers wurde dieser mit einem Etikett banderoliert, was häufig zu Störungen an der Anlage führte. Da auf dieser Anlage alle Sorten der MILRAM Frühlingsquarkfamilie hergestellt wurden, kam es zu vielen unproduktiven Umstellzeiten.

Die Lösung:

Mit der neuen Waldner ist es nun möglich, vorgeformte und banderolierte Becher komplett aus Polypropylen einzusetzen. Diese sind voll recyclingfähig und darüber hinaus noch gewichtsreduziert – was gut für Umwelt und Herstellungskosten ist. Die gesamte Anlage ist vollautomatisiert. Um aber die unproduktiven Umstellkosten – bei Sortenwechsel – drastisch zu verkürzen, wurde die Idee eines doppelten Doseurs geboren: Während man vorher bei einem Sortenwechsel den Doseur und die gesamte Anlage reinigen musste, so kann man jetzt mit Einsatz des doppelten Doseurs den Sortenwechsel außerhalb der Maschine, bei gleichzeitiger Produktion der laufenden Sorte, durchführen. Das spart enorm viel Zeit, die wiederum produktiv für das Abfüllen genutzt werden kann. Ein solcher Sortenwechsel dauerte früher ein bis zwei Stunden. Heute nur noch Minuten.